Những công nghệ CCS mới, tiên tiến năm 2024 (Kỳ 14)

KC8 hiện đang đi đầu trong lĩnh vực CCUS và cùng với các nhóm lớn như Hội đồng liên chính phủ về biến đổi khí hậu (IPCC), hình dung CCUS sẽ là một phần quan trọng trong việc giảm lượng khí thải CO₂ toàn cầu.

* KC8 Capture Technologies Ltd (KC8)

KC8 trước đây gọi là UNO Technology Pty Ltd (Australia), cam kết tạo ra sự khác biệt bằng cách giảm lượng khí thải nhà kính GHG trên toàn thế giới. Công nghệ của KC8 sẽ làm giảm tác động của biến đổi khí hậu do con người gây ra để đảm bảo một tương lai tốt đẹp hơn cho các thế hệ mai sau. KC8 hiện đang đi đầu trong lĩnh vực CCUS và cùng với các nhóm lớn như Hội đồng liên chính phủ về biến đổi khí hậu (IPCC), hình dung CCUS sẽ là một phần quan trọng trong việc giảm lượng khí thải CO₂ toàn cầu. KC8 tiếp tục phát triển một loạt tài sản trí tuệ sẽ góp phần giảm chi phí thu giữ, từ đó nâng cao và đẩy nhanh CCUS như một công cụ giảm thiểu khí nhà kính GHG hàng đầu.

UNO MK 3: KC8 Capture Technologies đang thương mại hóa công nghệ thu giữ carbon hàng đầu trong lĩnh vực, cung cấp giải pháp hợp lý để giảm phát thải khí nhà kính GHG từ các lĩnh vực tài nguyên, sản xuất và năng lượng trên toàn cầu. Công nghệ UNO MK 3 đột phá của KC8 sử dụng dung môi kết tủa kali carbonate (K2SO3) cải tiến, được kích hoạt nhờ thiết kế quá trình chịu được chất rắn đã được cấp bằng sáng chế của KC8. Cách tiếp cận độc đáo này cho phép tăng tải dung môi, dẫn đến giảm chi phí CAPEX và diện tích nhà máy nhỏ hơn, bên cạnh việc giảm mức sử dụng năng lượng. Các lợi ích khác bao gồm loại bỏ các giai đoạn rửa và các lợi ích lớn về môi trường và an toàn. Hơn thế nữa, UNO MK 3 tự hào có khả năng chịu đựng oxygen, SOx và NOx vượt trội trong khí thải nguồn, mở rộng phạm vi ứng dụng sang các lĩnh vực đầy thách thức như xi-măng, sắt thép, chất thải thành năng lượng và sản xuất điện dựa trên turbine khí. Hai cơ sở quy mô trình diễn sẽ bắt đầu hoạt động vào cuối năm 2024/đầu năm 2025, kết hợp với các nghiên cứu FEED theo kế hoạch được dự báo sẽ chứng minh khả năng thu giữ carbon với mức chi phí cạnh tranh là từ 35USD-40 USD/tấn CO₂.

Lợi ích: (i) Chi phí và sử dụng năng lượng thấp hơn, giảm tới 50% chi phí và giảm 15% mức sử dụng năng lượng so với loại amine tương đương tốt nhất. (ii) Quá trình xử lý oxygen, SOx và NOx cho phép danh mục ứng dụng đa dạng bao gồm xi-măng, sắt thép và biến chất thải thành năng lượng. (iii) Dung môi an toàn, chi phí thấp với khả năng cung cấp sẵn có với đơn đặt hàng kali carbonate hiện tại trên thị trường lớn hơn nhu cầu thu giữ CO₂ dự báo. (iv) Diện tích nhà máy nhỏ và tích hợp trang bị thêm ít tác động, tất cả đều đạt được nhờ tải lượng dung môi cao hơn và đổi mới thiết kế giúp giảm thiểu tác động lên quá trình ngược dòng. (v) Hiệu suất môi trường vượt trội thông qua dung môi lành tính với môi trường với độ bay hơi thấp và không hình thành sản phẩm phụ độc hại giúp loại bỏ nhu cầu xử lý chất thải độc hại, các giai đoạn rửa phức tạp và bộ phận thu hồi dung môi. (vi) Tùy chọn đáp ứng nhu cầu năng lượng theo thời gian mang tính khả thi khi lưu trữ dung môi ở quy mô lớn nhờ các đặc tính độc đáo của dung môi.

Các dự án chính: (i) Nhà máy trình diễn PACER: Cơ sở CO₂ công suất từ 10 tấn -15 tấn/ngày đang được xây dựng với sự hợp tác của Cement Australia và LET Australia, tập trung vào xử lý khí thải clinker từ một nhà máy công nghiệp hiện có. Hoạt động sẽ được đặt tại cơ sở của Cement Australia ở Gladstone (Australia). (ii) Nhà máy trình diễn UNOGAS: Cơ sở sản xuất CO₂ công suất từ 5 tấn -10 tấn/ngày đang được phát triển tại Trung tâm thu giữ cacbon quốc gia (NCCC) là giai đoạn thứ hai của dự án DOE FleCCS của Hoa Kỳ. Dự án này sẽ tập trung vào việc tối ưu hóa hiệu suất ở nồng độ CO₂ thấp hơn, chẳng hạn như nồng độ CO₂ được tìm thấy trong khí thải turbine khí trong quá trình vận hành ở trạng thái ổn định, tăng/giảm tốc độ và dịch chuyển thời gian tái tạo dung môi để cải thiện tính linh hoạt của việc phát điện ở mức độ thâm nhập năng lượng tái tạo lưới cao.

Mô tả công nghệ

UNO MK 3: Sau khi phát minh ra quá trình UNO trong Trung tâm hợp tác nghiên cứu công nghệ khí nhà kính (CO₂ CRC), công nghệ này sau đó đã được KC8 Capture Technologies kết hợp với Đại học Melbourne (Australia) phát triển trong thập kỷ qua. Thế hệ công nghệ hiện tại, UNO MK 3 bao gồm công nghệ dung môi kết tủa kali carbonate được tăng cường xúc tác khi nó được thiết kế để thu giữ hơn 90% lượng khí thải carbon dioxide (CO₂) từ các nguồn công nghiệp nặng như nhà máy xi-măng, nhà máy điện (trước và sau đốt) và các lĩnh vực công nghiệp phát thải CO₂ khác.

Kali carbonate (K2CO3) đã được sử dụng trong các quá trình hấp thụ dung môi trong các lĩnh vực công nghiệp hóa chất trong nhiều năm (tức là quá trình Benfield). Quá trình UNO MK 3 được cấp bằng sáng chế cung cấp một bản cập nhật độc đáo cho công nghệ đã được thiết lập này, giúp nó có hiệu quả cao trong việc thu giữ CO₂ ở áp suất thấp. Quá trình UNO MK 3 bao gồm các giai đoạn hấp thụ và tái sinh của quá trình hấp thụ dung môi tiêu chuẩn. Tuy nhiên, không giống như hệ dung môi gốc lỏng tiêu chuẩn, kết tủa KHCO3 được phép hình thành. Điều này cho phép UNO MK 3 sử dụng dung môi đậm đặc hơn và lượng CO₂ lớn hơn. Ngược lại, điều đó cho phép năng suất làm việc cao hơn, tốc độ lưu thông thấp hơn và giảm nhu cầu năng lượng.

Thế mạnh công nghệ: Để xử lý lượng mưa rắn trong quá trình, KC8 Capture đã tiến hành R&D sâu rộng để xác định và điều chỉnh các đơn vị quá trình hiện có nhằm đáp ứng các yêu cầu đầy thách thức. Trọng tâm của vấn đề này là sự cải tiến đã được cấp bằng sáng chế của chúng tôi về công nghệ Turbulent Bed Contactor để không chỉ tạo điều kiện cho khả năng chịu đựng chất rắn phù hợp trong bộ phận hấp thụ mà còn cung cấp khả năng tăng cường quá trình, dẫn đến giảm chiều cao cột so với các quá trình amine thông thường. Lợi ích chính của dung môi gốc kali carbonate là độ bay hơi thấp hơn đáng kể so với dung môi gốc amine. Lượng khí thải dễ bay hơi từ dung môi gốc amine có thể rất lớn và thường đòi hỏi phải có thêm phần rửa nước cũng như bổ sung dung môi liên tục. Ngược lại, quá trình UNO MK 3 không yêu cầu giai đoạn rửa nước cũng như các phần tái sinh phức tạp để đạt được hiệu quả kinh tế.

Ứng dụng: Quá trình UNO MK 3 có thể xử lý nhiều ứng dụng, bao gồm cả phát điện trước và sau đốt cũng như các quá trình phát thải CO₂ công nghiệp khác. Nó không bị ảnh hưởng bởi các tạp chất trong nhiều nguồn nhiên liệu bao gồm than đen, than nâu, khí tự nhiên và khí thải từ xi-măng, sắt thép và các lĩnh vực công nghiệp nặng khác. Do khả năng chịu oxygen và độ bay hơi thấp nên nó cũng có khả năng ứng dụng cao trong việc thu hồi từ các turbine khí tự nhiên trong khí thải chu trình mở hoặc chu trình kín. Nó cũng có khả năng được áp dụng dưới dạng ứng dụng xây dựng mới hoặc ứng dụng trang bị thêm. KC8 đã phát triển các cấu hình cải tiến cho các hệ thống tiếp xúc quy mô lớn, chẳng hạn như cột kết hợp loại bỏ và hấp thụ dòng đơn đồng tâm mới đã được cấp bằng sáng chế. Điều này cho phép đường kính cột lớn hơn và cải thiện hiệu suất CAPEX so với cách bố trí sắt thép thông thường.

Tình trạng hiện tại: Việc thử nghiệm nhà máy thí điểm tại Nhà máy điện Hazelwood (Australia) đã hoàn thành và hai cơ sở trình diễn đang được tiến hành như đã nêu trong các dự án trọng điểm. Các dự án này sẽ đưa KC8 Capture đạt mức TRL 7-8, tại thời điểm đó KC8 sẽ sẵn sàng bắt đầu xây dựng các cơ sở quy mô thương mại. Ước tính hiện tại là các ứng dụng điển hình ở quy mô đầy đủ sẽ có thể đạt được chi phí thu giữ CO₂ là từ 35USD/tấn - 40 USD/tấn.

* LEILAC LTD.

Leilac (Australia) là đối tác công nghệ hợp tác đang tìm cách tạo ra một tương lai bền vững cho xi-măng và vôi trong một thế giới trung hòa carbon. Nguồn gốc của Leilac bắt đầu vào năm 2014 khi công nghệ nung gián tiếp, độc đáo của Calix được cấp bằng sáng chế để ứng dụng trong vôi và xi-măng. Trong hai năm tiếp theo, Calix đã thiết lập các mối quan hệ đối tác quan trọng với lĩnh vực công nghiệp và học viện để tạo ra và lãnh đạo dự án xi-măng và vôi cường độ phát thải thấp đầu tiên Leilac-1.

Công nghệ LEILAC: Leilac đang đẩy nhanh quá trình chuyển đổi sang net-zero bằng cách cung cấp giải pháp loại bỏ carbon hấp dẫn nhất cho lĩnh vực công nghiệp xi-măng và vôi toàn cầu, đồng thời cho phép loại bỏ carbon dioxide (CO₂) trong khí quyển thông qua quan hệ đối tác với Heirloom, một công ty DAC. Công nghệ cốt lõi của Leilac sử dụng ống calciner để nung nóng gián tiếp đá vôi (CaCO3)) hoặc bột xi-măng thô. Với cách tiếp cận độc đáo này tái thiết kế các quá trình hiện có của máy nung thông thường để giữ cho các sản phẩm đốt tách biệt khỏi các sản phẩm nung. CO₂ sản sinh ra từ quá trình nung (phát thải trong quá trình) vẫn không bị ô nhiễm và được thu giữ ở độ tinh khiết cao (hơn 98%). Công nghệ của Leilac còn đem lại cách tiếp cận theo nguyên tắc đầu tiên để thu giữ lượng phát thải không thể tránh khỏi trong quá trình. Bằng cách tránh nhu cầu tách khí khỏi khí hoặc sử dụng thêm hóa chất hoặc dung môi, sẽ giảm thiểu hao phí năng lượng và quan trọng là chi phí tối thiểu. Đồng thời nó cũng có thể trang bị thêm, có thể mở rộng và tương thích với các loại nhiên liệu thay thế, điện khí hóa, năng lượng tái tạo và thu hồi khí thải do đốt cháy, để cung cấp các giải pháp khả thi, tiết kiệm và phù hợp với tương lai cho sản xuất xi-măng và vôi không phát thải.

Lợi ích: Nhắm mục tiêu giảm lượng khí thải carbon trong sản xuất xi-măng và vôi với chi phí thấp nhất chỉ gần €33/tấn CO₂ trong quá trình tránh phát thải và gần €39/tấn CO₂ đối với xi-măng có lượng phát thải gần như bằng 0; hơn 98% CO₂ tinh khiết giúp giảm chi phí đơn vị nén và lọc; không phát sinh thêm hóa chất hoặc dung môi; thiết kế modules có thể được mở rộng; trang bị thêm ít tác động với thời gian ngừng hoạt động tối thiểu ; tùy chọn bố trí và tích hợp linh hoạt; tùy chọn nhiên liệu phù hợp với tương lai, bao gồm nhiên liệu thay thế và điện khí hóa; công nghệ cốt lõi đã được chứng minh với hơn 8.000 giờ hoạt động và nhiều đường hướng dẫn tới mức mục tiêu net-zero.

Mô tả công nghệ

Lịch sử của công nghệ: Công nghệ của Leilac là công nghệ đầu tiên khi mà nó được phát triển và hợp tác với các lĩnh vực công nghiệp xi-măng và vôi để cung cấp giải pháp loại bỏ carbon công nghiệp với hiệu quả độc đáo. Công nghệ của Leilac cũng đã được chứng minh ở quy mô thí điểm tại dự án Leilac-1 và trong ba tổ máy điện nhỏ hơn và công nghệ cốt lõi đã được sử dụng tại một nhà máy (magnesium oxide-MgO) thương mại dùng nguyên liệu thô magnesite với phương pháp nung magnesite bằng cấu hình thiết bị lò quay, bộ làm mát xi-lanh đơn, bộ sấy sơ bộ lốc xoáy, quạt ly tâm, bộ lọc túi cuối lò, và xử lý tách CO₂ kể từ năm 2013. Dự án Leilac-1 khai trương (2019) với công suất thu giữ là 25.000 tấn CO₂ mỗi năm, với sự hỗ trợ từ chương trình Horizon 2020 của Liên minh châu Âu EU và một nhóm đối tác trong lĩnh vực công nghiệp này, và được tọa lạc tại Nhà máy Heidelberg Materials ở Lixhe (Vương quốc Bỉ). Đây vẫn là cơ sở thu giữ carbon lớn nhất cho sản xuất xi-măng trên thế giới bên ngoài Trung Quốc.

Dự án Leilac-2 là một nhà máy trình diễn ở CHLB Đức, sẽ được xây dựng vào năm 2025 với mục tiêu công suất thu giữ là 100.000 tấn CO₂ mỗi năm và được đặt tại Nhà máy xi-măng Ennigerloh của Heidelberg Materials. Dự án Leilac-2 đặt mục tiêu xác định những modules có thể nhân rộng, trang bị thêm tương thích với năng lượng tái tạo và nguồn nhiên liệu thay thế cho mọi quy mô. Ngoài các nhà máy thí điểm và trình diễn, Leilac còn có nhiều dự án thương mại hiện đang được phát triển trên khắp thế giới để đánh giá các phương án loại bỏ carbon phù hợp và triển khai các giải pháp ngắn hạn và phù hợp về mặt thương mại.

Công nghệ của Leilac: Công nghệ của Leilac cung cấp giải pháp nung hiệu quả giúp thu giữ lượng khí thải CO₂ không thể tránh khỏi trong quá trình dưới dạng dòng tinh khiết và có thể phục hồi. Trọng tâm của công nghệ là một module gồm các ống calciner (calciner tubes) cung cấp nhiệt bức xạ cho bột đá vôi hoặc xi-măng thô. Khi vật liệu được nung nóng và chuyển thành vôi, nó sẽ giải phóng CO₂ bị giữ lại trong đá vôi là kết quả trực tiếp và không thể tránh khỏi của phản ứng hóa học. Những lượng khí thải từ “quá trình” này thường chiếm 60% tổng lượng CO₂ thải ra từ quá trình sản xuất xi-măng và vôi, tùy thuộc vào loại nhiên liệu được sử dụng. Cách tiếp cận độc đáo này thay thế hiệu quả buồng phân hủy (precalciner) thực hiện việc nung bột liệu trước khi đổ vào lò quay với từ 60% - 70% tổng lượng nhiên liệu được sử dụng trong precalciner này, như trong quá trình sản xuất xi-măng thông thường. Về mặt lý thuyết, nó không yêu cầu thêm năng lượng đầu vào so với sản xuất xi-măng và vôi thông thường và có thể được tích hợp đơn giản với một nhà máy đang vận hành bằng cách sử dụng nhiên liệu tùy chọn.

Ngoài ra, công nghệ của Leilac còn khác với các công nghệ thu giữ carbon khác bởi vì nó tránh được việc tiêu thụ thêm năng lượng và chi phí liên quan đến việc tách khí khỏi khí. Sự kết hợp độc đáo giữa tính linh hoạt của nhiên liệu vốn có và mức phạt năng lượng thấp có nghĩa là nó có thể mở rộng quy mô một cách đơn giản và tiết kiệm để thu lượng khí thải từ quá trình từ bất kỳ nhà máy nào, với độ tinh khiết trên 98%, loại bỏ nhu cầu về các bước lọc tốn kém và giảm chi phí nén CO₂. Leilac cũng đã hợp tác với Heirloom, một công ty chuyên thu khí trực tiếp (DAC) loại bỏ vĩnh viễn CO₂ khỏi khí quyển. Hiện công nghệ cốt lõi của Leilac là cách duy nhất được biết đến để điện khí hóa lĩnh vực công nghiệp vôi và xi-măng trên quy mô lớn và sẽ là trọng tâm trong hoạt động của các cơ sở DAC của Heirloom vốn chỉ cần sử dụng điện tái tạo để tách CO₂ hiệu quả nhất có thể như một phần cốt lõi của quá trình đó. Sự hợp tác với Heirloom sẽ đẩy nhanh hơn nữa sự phát triển của quá trình nung điện với tốc độ thu hồi hàng triệu tấn mỗi năm, sau đó có thể áp dụng cho các giải pháp loại bỏ carbon công nghiệp.

Tác động thấp: Công nghệ Leilac có thể được trang bị thêm cho một nhà máy sản xuất xi-măng điển hình với thời gian ngừng hoạt động tối thiểu. Đối với nhiều nhà máy sản xuất chính, công nghệ của Leilac có thể được xây dựng cùng với các hoạt động sản xuất xi-măng đang diễn ra, sau đó được tích hợp trong giai đoạn bảo trì hàng năm thông thường. Thiết kế modules của Leilac có thể cho phép bố trí linh hoạt và các tùy chọn tích hợp phù hợp với từng nhà máy sản xuất chính.

Hướng tới mục tiêu net-zero: Trong khi công nghệ cốt lõi của Leilac chỉ thu được lượng khí thải trong quá trình xử lý, thì Leilac có thể sử dụng nhiên liệu thay thế và tái tạo, chẳng hạn như điện, sinh khối và hydrogen, để đạt tỷ lệ tránh tổng thể lên tới 100%. Một cách tiếp cận khác là vận hành song song với bất kỳ công nghệ thu giữ sau đốt cháy khả thi nào để loại bỏ CO₂ sau đốt cháy. Lượng carbon thu hồi giảm đáng kể có nghĩa là thiết bị thu giữ sau đốt tương đối nhỏ có thể được cung cấp năng lượng chủ yếu bằng nhiệt thải do khí thải của nhà máy xi-măng cung cấp, điều này làm giảm cả chi phí vốn đầu tư và hoạt động.

Link nguồn:

https://www.globalccsinstitute.com/wp-content/uploads/2024/08/Report-CCS-Technology-Compendium-2024-1.pdf

Theo nguồn pvn.vn

Bài viết liên quan

Quan hệ cổ đông

-

PVX CBTT Nghị quyết của HĐQT PetroCons chấp thuận giao dịch với Người có liên quan là Công ty CP Đầu tư và Thương mại Dầu khí Thái Bình (PVC-TB) (04/02/2026)

-

PVX CBTT Nghị quyết của HĐQT PetroCons phê duyệt chủ trương chuyển nhượng Lô đất tại Xã Tam Đảo, Tỉnh Phú Thọ (30/01/2026)

-

PVX CBTT báo cáo tài chính và văn bản giải trình BCTC Công ty Mẹ Quý IV.2025 (30/01/2026)

-

PVX CBTT báo cáo tài chính và văn bản giải trình BCTC HN Quý IV.2025 (30/01/2026)

-

PVX CBTT Quyết định số 20/2026/QĐXXST-HS ngày 20/01/2026 của Tòa án Nhân dân Khu vực 4 – Tỉnh Phú Thọ (27/01/2026)

Tin tức mới

- Nghị quyết 79 và "sứ mệnh xanh" của Petrovietnam

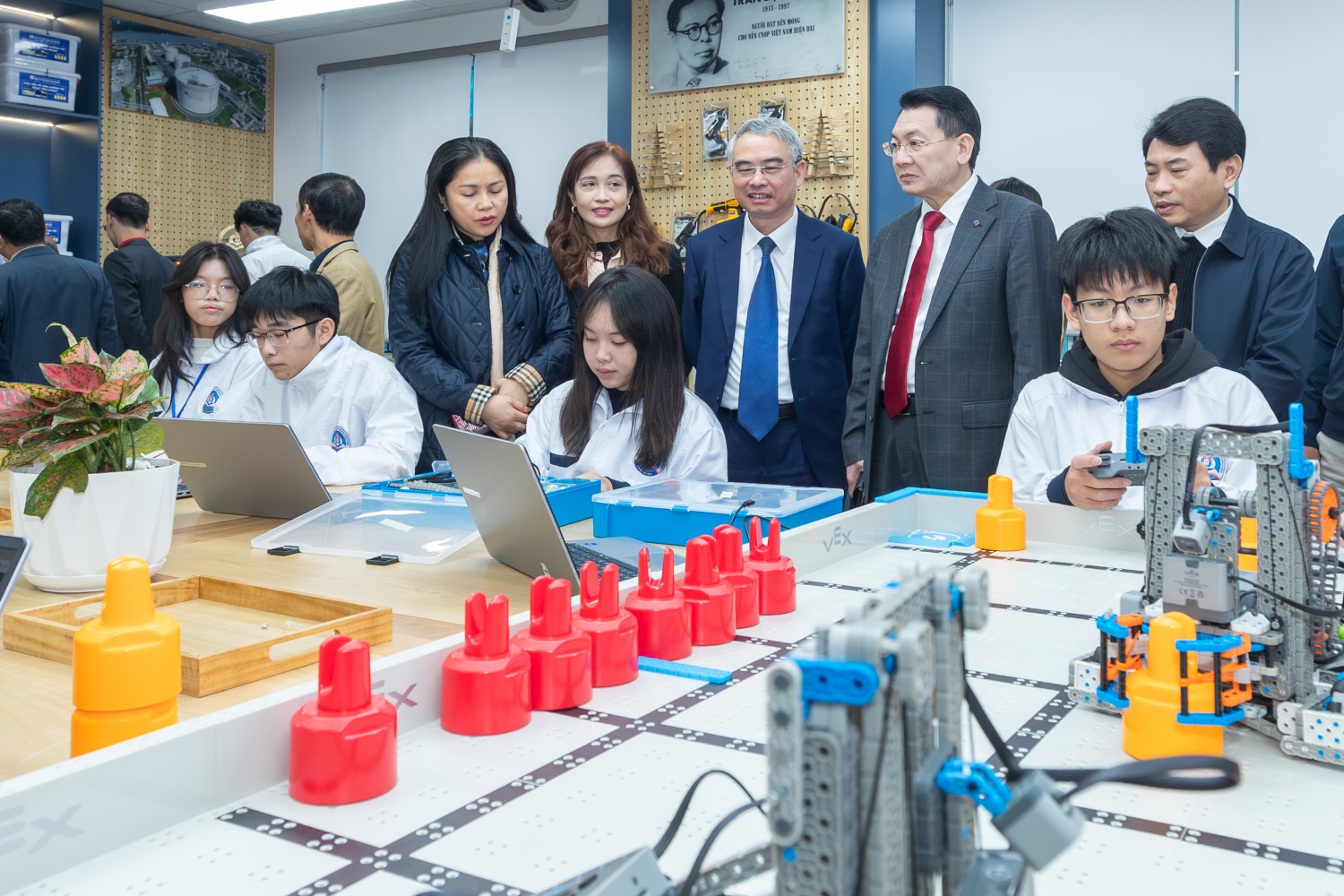

- "Gieo mầm" STEM giữa núi rừng Điện Biên

- Đồng chí Lê Ngọc Sơn được cử tri nơi cư trú tín nhiệm cao, giới thiệu ứng cử đại biểu Quốc hội khóa XVI

- Tỉnh Thanh Hóa và Petrovietnam ký thỏa thuận hợp tác toàn diện, thúc đẩy phát triển công nghiệp - năng lượng

- Việt Nam và Mỹ ký kết các văn kiện hợp tác về năng lượng

- Quyền Bộ trưởng Bộ Công Thương làm việc với Tập đoàn GE về hợp tác năng lượng

- Petrovietnam làm việc với Fortune châu Á, đề xuất tổ chức Hội nghị Thượng đỉnh Đông Nam Á tại Việt Nam

- Thông báo lựa chọn tổ chức đấu giá tài sản quyền sử dụng 3.400 m2 đất của Tổng công ty PetroCons tại thửa đất số 6, tờ bản đồ số 20 tại thôn 1, thị trấn Tam Đảo, huyện Tam Đảo, tỉnh Vĩnh Phúc (nay là xã Tam Đảo, tỉnh Phú Thọ)

- Petrovietnam gặp mặt kỷ niệm 96 năm Ngày thành lập Đảng Cộng sản Việt Nam, trao Huy hiệu 30 năm tuổi Đảng

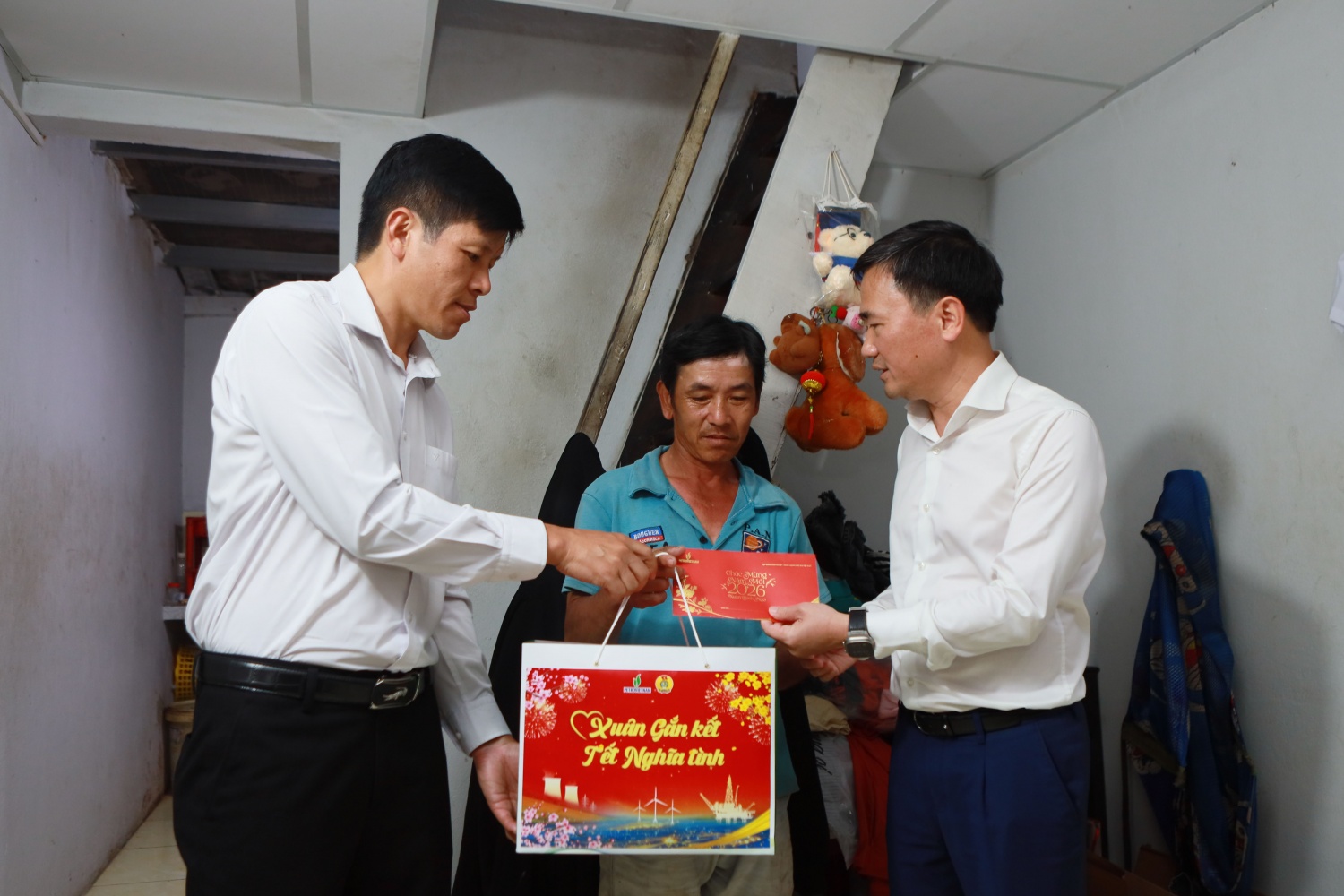

- Petrovietnam trao quà Tết, lan tỏa nghĩa tình tại Khánh Hòa

![[VIDEO] Tạo đột phá trong phát triển kinh tế nhà nước](https://petrocons.vn/upload/images/news/video-tao-dot-pha-trong-phat-trien-kinh-te-nha-nuoc-20260202111141.jpg)

![[VIDEO] Mạch nguồn tri thức - STEM Innovation Petrovietnam: Mở ra một hành trình mới](https://petrocons.vn/upload/images/news/Innovation12.jpg)